Што се однесува до моменталната состојба натопчест заврткаШто се однесува до обработката, најчесто користените технолошки методи за обработка со топчести завртки можат да се поделат главно во две категории: обработка на струготини (сечење и обликување) и обработка без струготини (обработка на пластика). Првата главно вклучува стругање, циклонско глодање итн., додека втората вклучува ладно истиснување, ладно валање итн. Со оглед на тоа што повеќето клиенти не се многу запознаени со технологијата за обработка со топчести завртки, следново е кратка анализа и објаснување на карактеристиките, предностите и недостатоците на овие две технологии за обработка со топчести завртки.

Вовед во најчесто користените методи за обработка на топчести завртки:

1. ЧипPпреработка

Обработката на струготини од завртки се однесува на употребата на методи на сечење и обликување за обработка на завртката, главно вклучувајќи стругање и циклонско глодање.

Свртување:Стругањето користи различни алатки за стругање или други алатки на струг. Може да се обработуваат различни ротирачки површини, како што се внатрешни и надворешни цилиндрични површини, внатрешни и надворешни конусни површини, навои, жлебови, крајни површини и обликувани површини итн. Точноста на обработката може да достигне IT8-IT7. Вредноста на површинската грубост Ra е 1,6~0,8. Стругањето често се користи за обработка на еднооскини делови, како што се прави вратила, дискови и делови од ракав.

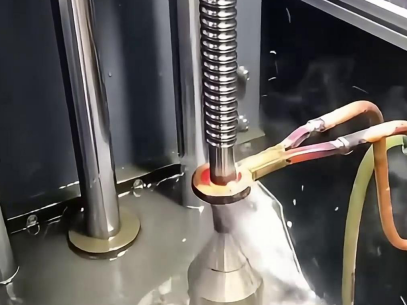

Циклонско сечење (грезење со виор):Циклонското сечење (виорално глодање) е високоефикасен метод на обработка на конец, погоден за груба обработка на поголеми серии на конци. Процесот се состои во користење на карбиден секач за глодање на конците со голема брзина. Има алатка која ги предлага доброто ладење и високата ефикасност на производството.

2. Без чиповиPпреработка

Безчисната обработка на завртки-шипки се однесува на обработка на завртки-шипки со употреба на методи на обликување на метална пластика, главно вклучувајќи ладно екструдирање и ладно валање.

СтуденоEекструзија:Ладното истиснување е метод на обработка во кој металниот празен дел се става во шуплината на калапот за ладно истиснување, и на собна температура, фиксираниот перфоратор на пресата се нанесува на празен дел за да предизвика пластична деформација на металниот празен дел за да се произведат делови. Во моментов, општата димензионална точност на деловите за ладно истиснување развиени во мојата земја може да достигне 8~9 нивоа.

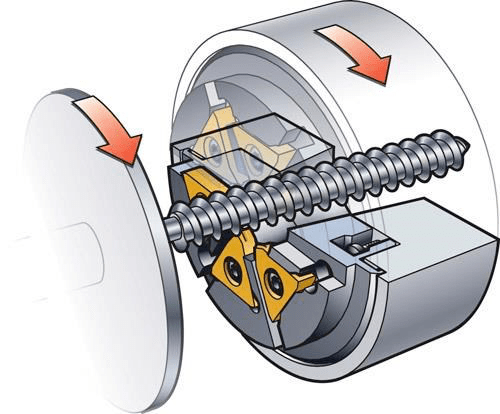

СтуденоRолинг:Ладното валање се изведува од топло валани плочи на собна температура. Иако челичната плоча ќе се загрее поради валањето за време на обработката, тоа сè уште се нарекува ладно валање. Процесот на ладно валање на навојниот ролер со топчест завртка е силата на триење што се формира помеѓу ваљакот и металната кружна шипка. Под притисок на спиралниот притисок, металната шипка се вдлабнува во областа на валање, а потоа присилната сила на валање на ваљакот го активира процесот на пластична деформација.

Споредба на предностите и недостатоците на најчесто користенитетопчест заврткатехники на обработка:

Во споредба со традиционалната обработка на сечење, предностите на обработката без струготини се:

1. Високи перформанси на производот. Користејќи методи на обработка со сечење, поради кинењето на металните влакна и нискиот квалитет на површината, генерално е потребно да се зголеми процесот на мелење. Безделничната обработка користи метод на пластично обликување, стврднувањето на површината се случува со ладна обработка, грубоста на површината може да достигне Ra0,4~0,8, а цврстината, тврдоста и отпорноста на свиткување и торзија на обработуваниот дел се подобруваат.

2. Подобрување на ефикасноста на производството. Општо земено, ефикасноста на производството може да се зголеми за повеќе од 8 до 30 пати.

3. Точноста на обработката е подобрена. Точноста на обработката може да се подобри за 1 до 2 нивоа.

4. Намалена потрошувачка на материјал. Потрошувачката на материјал е намалена за 10%~30%.

За повеќе информации, ве молиме контактирајте не наamanda@kgg-robot.comили +WA 0086 15221578410.

Време на објавување: 12 ноември 2024 година